Qinlang se enfoca en proporcionar productos de alta calidad y servicios considerados, y se compromete a cumplir con todas las expectativas de nuestros clientes.

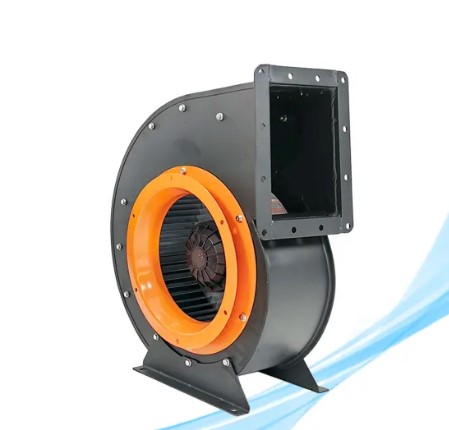

The DKT-133 Cooling Ventilation Double Inlet Air Conditioning Fan is d...

Ver detalles

Un escenario común en la industria es que la actualización a motores de alta eficiencia no siempre trae la mejora esperada en la eficiencia general del ventilador. La desalineación entre componentes a menudo conduce a anomalías operativas, como vibración excesiva, eficiencia energética deficiente y funcionamiento inestable. Además, el proceso de adaptación y calibración entre motores y ventiladores suele ser engorroso y requiere mucho tiempo, lo que afecta directamente el progreso de la producción e interrumpe los programas de producción originales.

La causa fundamental de este problema radica en un malentendido cognitivo común: enfatizar demasiado el desempeño de los componentes individuales mientras se ignora la lógica de coordinación de todo el sistema. El problema central reside en la coincidencia colaborativa desequilibrada entre el ángulo del impulsor, el canal de flujo de la voluta y la velocidad del motor; cualquier discrepancia en estos aspectos afectará el rendimiento general. Técnicamente, muchos fabricantes carecen de herramientas de prueba precisas y de suficiente experiencia acumulada en calibración. Además, suele haber una desconexión entre las etapas de diseño y producción; Durante la fase inicial de diseño, no se considera plenamente la viabilidad de hacer coincidir en el procesamiento posterior, lo que sienta las bases para problemas futuros.

Para abordar este problema, el fabricante de ventiladores centrífugos HVAC debe establecer primero un sistema de "diseño colaborativo de componentes y máquinas completas" para identificar y evitar posibles problemas de coincidencia en la fase inicial de diseño. En segundo lugar, el proceso de calibración debe estandarizarse, aclarando los pasos y definiendo rangos de parámetros razonables para reducir las diferencias en las operaciones manuales. La introducción de herramientas de prueba auxiliares puede mejorar la precisión de la calibración. Mientras tanto, fortalecer la capacitación técnica del personal de producción y recopilar la experiencia práctica en una base de datos compartida ayudará a mejorar el nivel general de calibración.

Los métodos tradicionales de reducción de ruido han llegado a su límite, lo que dificulta cumplir con los estrictos requisitos de los escenarios de alto nivel. Aquí también hay una complicada contradicción: algunas medidas de reducción del ruido pueden aumentar inadvertidamente el consumo de energía. Además, la superposición del ruido aerodinámico y el ruido de la transmisión mecánica hace que la reducción del ruido sea más desafiante. Es más, la eficacia de la reducción de ruido es inestable: puede verse afectada por diferentes condiciones de instalación y entornos operativos.

El principal problema es un conocimiento insuficiente y profundo de la tecnología. Muchos fabricantes no comprenden del todo cómo se genera el ruido aerodinámico ni cómo controlarlo de forma eficaz. Además, los defectos de diseño estructural, como una curvatura irrazonable de las aspas y estructuras de guía de flujo de voluta mal diseñadas, pueden provocar un flujo de aire turbulento, lo que genera un aumento del ruido. La selección de materiales y la tecnología de procesamiento también influyen; Los materiales con malas propiedades de aislamiento acústico y absorción de impactos, junto con una transmisión de vibraciones sin obstáculos, dificultan el control del ruido. Además, un control inadecuado del proceso durante la producción puede dar lugar a desviaciones en la precisión del procesamiento, haciendo que las estructuras de reducción de ruido diseñadas originalmente sean ineficaces.

En producción, lograr un mejor rendimiento de reducción de ruido requiere más inversión en I+D y pruebas, y el proceso de producción se vuelve más complejo. En el mercado, el incumplimiento de los requisitos de ruido significa quedar excluido de escenarios de alto nivel y es difícil reflejar la diferenciación del producto. Para los clientes, el ruido excesivo perjudica la experiencia del usuario, lo que genera más comentarios y quejas posventa.

Abordar los problemas de reducción del ruido requiere medidas específicas. Para el ruido aerodinámico, optimizar el diseño de la estructura de las palas y mejorar la dirección del flujo de aire dentro de la voluta puede reducir el flujo de aire turbulento y, por lo tanto, reducir el ruido. Para el ruido de transmisión mecánica, son efectivos métodos como optimizar la selección de materiales, agregar estructuras de absorción de impactos y bloquear las rutas de transmisión de vibraciones. También es necesario establecer un circuito cerrado de "pruebas y optimización", monitoreando los efectos de la reducción del ruido durante todo el proceso de producción y ajustando los planes en función de las condiciones reales para garantizar un rendimiento estable. Además, es fundamental mejorar la precisión del procesamiento; de lo contrario, ni siquiera las estructuras de reducción de ruido bien diseñadas lograrán los resultados esperados.

La demanda del mercado de ventiladores centrífugos HVAC personalizados está creciendo, con solicitudes frecuentes de tamaños especiales, adaptaciones a condiciones de trabajo específicas y funciones personalizadas. Sin embargo, las líneas tradicionales de producción en masa tienen poca flexibilidad: cambiar a diferentes especificaciones es costoso y requiere mucho tiempo. El conflicto entre pedidos personalizados y producción estandarizada es obvio, lo que lleva a una gestión desorganizada de materiales, planes de producción interrumpidos, retrasos en la entrega de pedidos personalizados, control de costos difícil y, en última instancia, afecta la rentabilidad.

La razón principal es la creciente diversificación de la demanda del mercado: diferentes industrias y escenarios tienen diferentes requisitos para los fanáticos, y todos requieren soluciones personalizadas. Sin embargo, el modelo de producción actual está demasiado atrasado, se centra en la producción en masa estandarizada y es incapaz de adaptarse rápidamente a los cambios en las necesidades de los clientes. Además, la colaboración entre diseño y producción es inadecuada; Los diseños personalizados carecen del soporte de módulos estandarizados y son incompatibles con los procesos de producción existentes. Además, la respuesta de la cadena de suministro a las necesidades de materiales personalizados es demasiado lenta para seguir el ritmo de producción.

Para resolver este conflicto, se necesitan ajustes integrales en los modelos operativos y de producción. Promover el diseño modular es un buen enfoque: dividir el ventilador en varios módulos centrales y combinarlos según las necesidades personalizadas puede simplificar la producción y reducir los costos de cambio de línea. La construcción de líneas de producción flexibles equipadas con equipos y procesos rápidamente ajustables puede adaptarse rápidamente a diferentes requisitos de pedidos. También es necesario establecer un proceso de producción dedicado para pedidos personalizados, optimizando vínculos como la revisión de pedidos, el diseño, la adquisición de materiales y la programación de producción para que el proceso sea más fluido. Fortalecer la cooperación con la cadena de suministro, construir una cadena de suministro flexible y mejorar la velocidad de respuesta de los materiales personalizados puede respaldar la producción de manera oportuna. Finalmente, establecer una plataforma de gestión de producción digital permite visibilidad en tiempo real y control preciso de pedidos, producción y materiales.

Los fabricantes siempre se han enfrentado a un dilema: cómo equilibrar la selección de materias primas y la durabilidad del producto. Las diferentes condiciones de funcionamiento tienen diferentes requisitos para los ventiladores, como resistencia a la temperatura, resistencia a la corrosión y resistencia al desgaste, que a menudo entran en conflicto con el objetivo de control de costos. Hoy en día, existe una tendencia a utilizar materiales livianos en lugar de los tradicionales, pero otro desafío es cómo garantizar la resistencia estructural y la durabilidad a largo plazo mientras se reduce el peso. Además, el rendimiento inestable de la materia prima afectará la consistencia de la calidad del producto y la confiabilidad operativa a largo plazo. La aplicación de nuevos materiales tampoco es fácil: la tecnología inmadura, los procesos de procesamiento no coincidentes y los altos costos son obstáculos.

La demanda del mercado es un factor clave: diferentes escenarios tienen requisitos significativamente diferentes en cuanto a la durabilidad del ventilador. Los diferentes materiales varían en rendimiento, costo y dificultad de procesamiento, lo que requiere una consideración cuidadosa durante la selección. La compatibilidad entre materiales y procesos de procesamiento afecta directamente la durabilidad del producto y la eficiencia de la producción. Los precios volátiles de las materias primas y la feroz competencia en el mercado generan una gran presión sobre los costos, lo que dificulta el equilibrio. Por último, los fabricantes carecen de suficientes reservas técnicas y de conocimiento de los nuevos materiales, lo que también afecta a la aplicación de soluciones avanzadas.

Para resolver este problema de equilibrio, se necesita un plan sistemático de selección de materias primas y optimización de procesos. Primero, establecer un sistema de selección preciso, formular estándares de selección claros basados en los requisitos de las condiciones operativas y los presupuestos de costos, y proporcionar una base para la toma de decisiones. También es importante optimizar las estrategias de combinación de materiales: el uso de materiales de alto rendimiento para los componentes centrales para garantizar la calidad y materiales alternativos rentables para los componentes no centrales pueden garantizar el rendimiento y controlar los costos. Cooperar con proveedores de materiales para promover la I+D y la aplicación de nuevos materiales puede resolver problemas técnicos y de proceso. También es necesario mejorar la tecnología de procesamiento para adaptarse a las necesidades de procesamiento de nuevos materiales y garantizar la resistencia estructural y la durabilidad del producto. Finalmente, fortalecer el control de calidad de las materias primas, examinar estrictamente a los proveedores y realizar buenas inspecciones entrantes para garantizar un rendimiento estable y una calidad constante de las materias primas.

Resolver estos desafíos en la producción y el procesamiento requiere la cooperación y el apoyo de la tecnología, el talento, la gestión y la cadena de suministro. Técnicamente, establezca un mecanismo de colaboración entre los departamentos de diseño, producción e I+D para garantizar un intercambio fluido de conocimientos y una rápida resolución de problemas. Aumentar la inversión en I+D para centrarse en superar los principales desafíos técnicos, como la combinación, la reducción del ruido y la selección de materiales. Recopile experiencia técnica práctica en una base de datos para facilitar su reutilización y mejorar y potenciar continuamente.

El apoyo al talento también es indispensable. Fortalecer la capacitación técnica del personal de producción, como la mejora de habilidades en eslabones centrales como calibración, reducción de ruido, producción personalizada y procesamiento de materiales. Establecer mecanismos de incentivos para fomentar la innovación y la optimización de procesos. Introducir talentos profesionales para abordar las deficiencias técnicas.

En materia de gestión, impulsar la transformación digital para lograr un control visual y refinado de todo el proceso productivo. Mejorar el sistema de gestión de calidad para realizar una supervisión de todo el proceso desde la entrada de la materia prima hasta la entrega del producto terminado. Optimice la planificación y programación de la producción para mejorar la velocidad de respuesta a las necesidades personalizadas.

En la cadena de suministro, profundizar la cooperación con los proveedores principales para garantizar la calidad y el suministro estable de materias primas. Desarrollar una cadena de suministro diversificada para reducir la dependencia de un único proveedor y reducir los riesgos. Mejorar la velocidad de respuesta de la cadena de suministro para garantizar la entrega oportuna de materiales personalizados para mantenerse al día con el ritmo de producción.